PCB盘中孔:什么情况能用?如何规避风险?

一、盘中孔引发五大工艺问题

1. 焊膏流失导致虚焊

小封装元件(0402、0201)焊盘打孔,未塞孔时60%焊膏流入孔内。实测0402电阻焊盘锡量减少42%,立碑概率提升8倍。

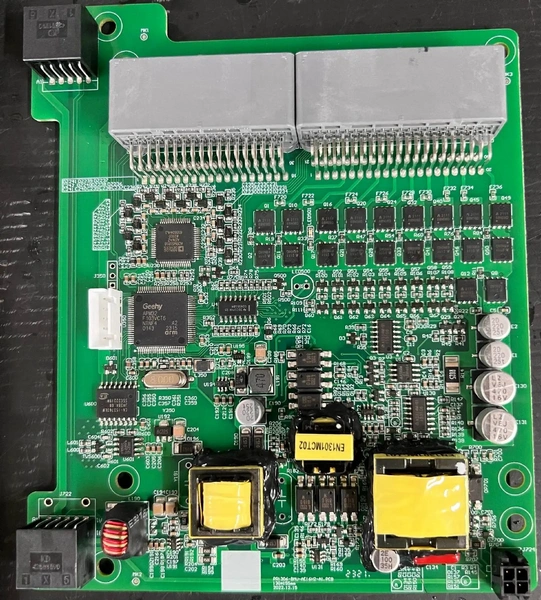

2. BGA焊点冷撕裂

角部焊盘孔未连接内层铜时,回流焊冷却阶段温差达120℃/秒。BGA四角焊点开裂率高达15%,需X射线检测才能发现。

3. 焊点强度下降

对比测试显示:普通焊盘抗剪力12kg,带未塞孔盘中孔焊盘仅7kg。空洞率>25%时失效风险激增。

4. 成本增加明显

树脂塞孔工艺使PCB加工费增加35%,埋盲孔工艺成本翻倍。

5. 高频信号劣化

2.4GHz WiFi天线焊盘打孔,导致阻抗突变(45Ω→62Ω)。信号反射损耗增加3dB,传输距离缩短12%。

二、三种安全使用场景

1. 树脂/铜浆塞孔工艺

- 塞孔直径≤0.2mm时,表面平整度达IPC-6012B标准

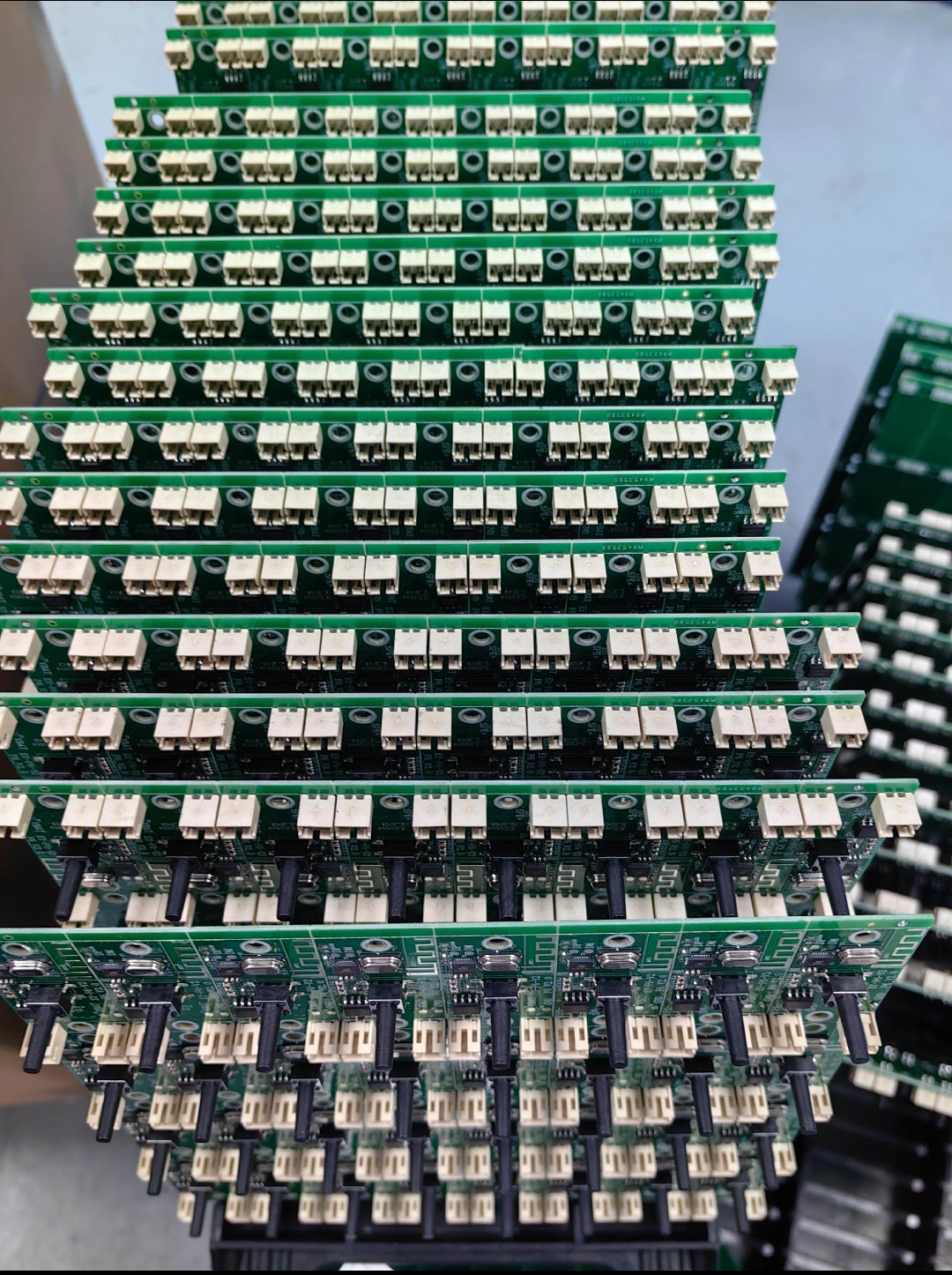

- 适用于0.5mm pitch BGA,可节省30%布线空间

- 捷配PCB提供树脂塞孔+电镀填平服务,最小孔径0.15mm

2. 埋盲孔设计

- 盲孔从表层打到L2层,避免穿透整个板

- 6层板盲孔成本比通孔高40%,但消除漏锡风险

3. 非焊接区打孔

- QFN中间散热焊盘打9个φ0.3mm过孔,热阻降低18℃/W

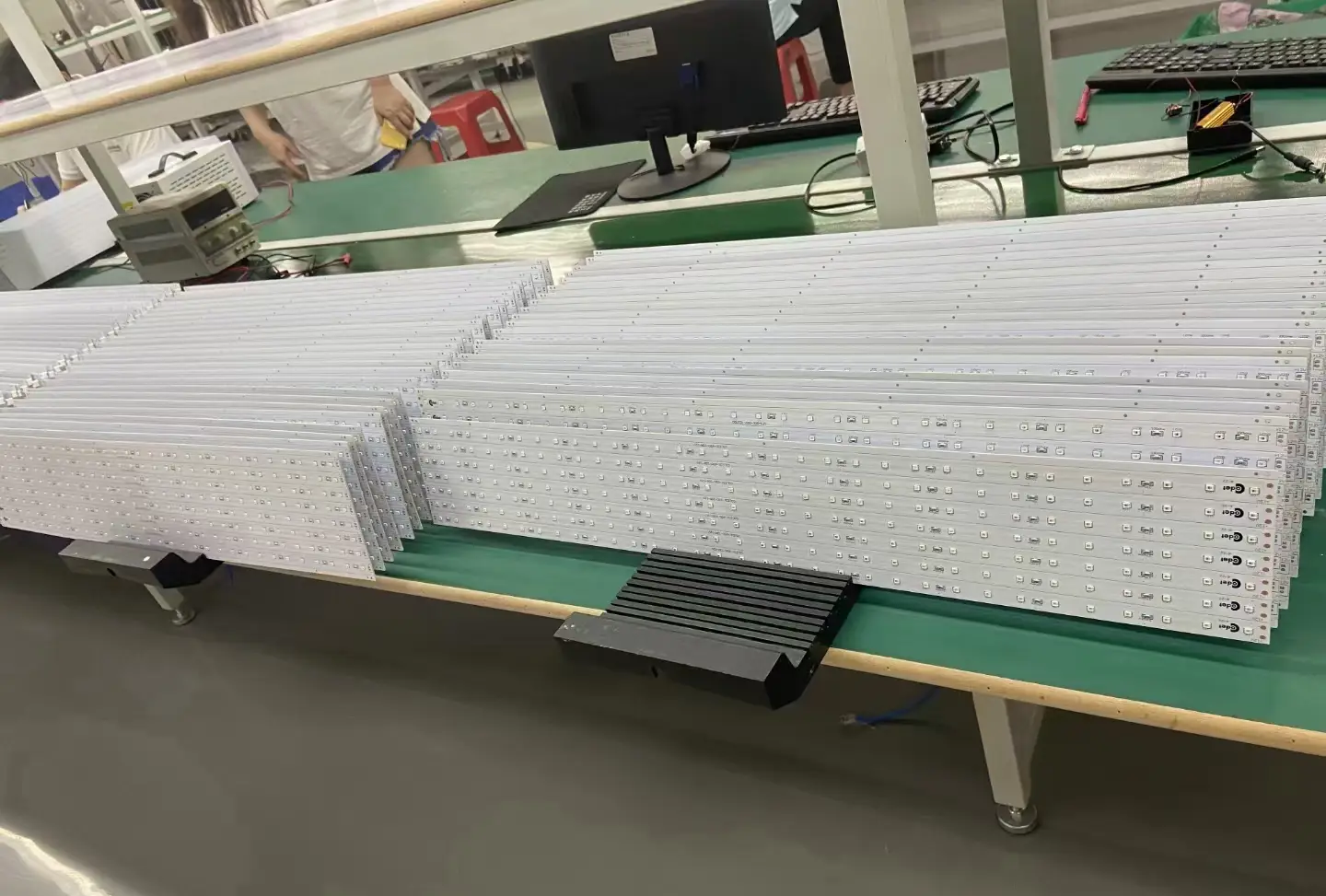

- LED铝基板打孔提升散热效率,光衰减少25%

三、必须避免的两种情况

1. 普通通孔未处理

- 1.6mm板厚通孔,SMT时焊膏流失量达55%

- 建议:0402元件焊盘外移0.5mm打孔

2. 低成本项目

- 消费电子产品优先选用传统扇出

- 0.65mm BGA可采用"狗骨式"扇出,过孔距焊盘0.2mm

四、设计决策流程图

1. 评估元件尺寸

- >0805封装:可考虑盘中孔

- ≤0603封装:禁用盘中孔

2. 确认工艺能力

- 板厂是否支持激光钻孔+树脂塞孔

- 检查捷配PCB的工艺能力矩阵图,匹配项目需求

3. 成本核算

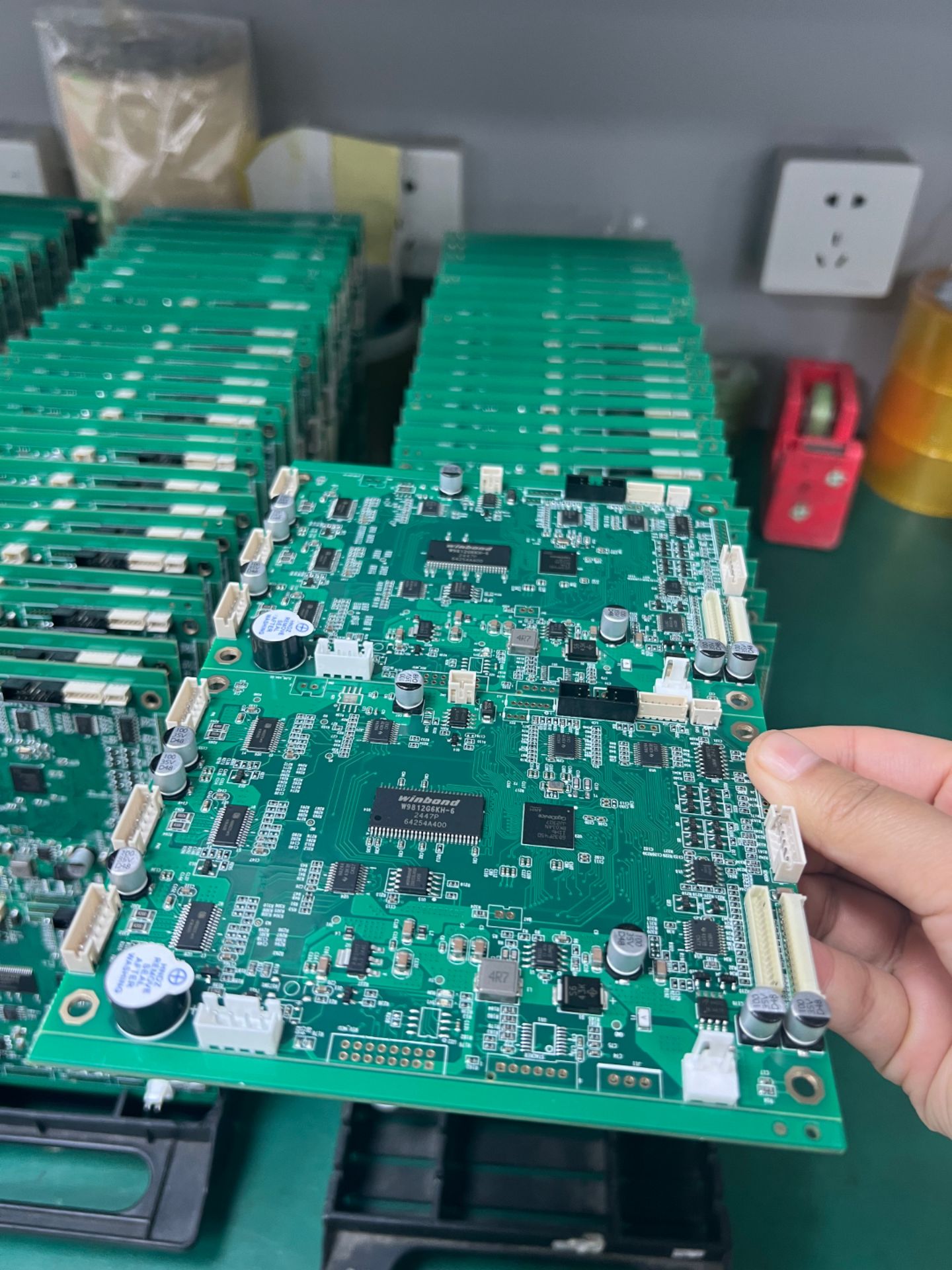

- 8层板盘中孔设计总成本增加28%-45%

- 批量>1万片时建议采用,小批量优选传统设计

盘中孔是把双刃剑。关键信号区、高密度BGA可谨慎使用,普通器件区坚持传统设计更稳妥。

10203 View